Balustrada szklana: detale montażu i podłoża

Balustrady szklane zachwycają minimalistycznym designem, ale ich trwałość zależy od precyzyjnych detali montażowych. Kluczowe wątki to przygotowanie podłoża betonowego i stalowego, mocowania profili podłogowych oraz bocznych, wykończenie krawędzi szkła i zgodność z normami. Te elementy zapewniają bezpieczeństwo i estetykę, unikając typowych błędów jak pęknięcia czy niestabilność. Rozwijając temat, skupimy się na krokach realizacji, schematach i indywidualnych dostosowaniach, byś mógł zrozumieć proces od podstaw.

- Detal przygotowania podłoża betonowego

- Detal mocowania profilu podłogowego

- Schemat detalu podłoża stalowego

- Standardowy detal mocowania bocznego

- Detal wykończenia krawędzi szklanych

- Wymagania detali zgodne z normami

- Indywidualny detal balustrady szklanej

- Pytania i odpowiedzi: Balustrada szklana – detale

Detal przygotowania podłoża betonowego

Przygotowanie podłoża betonowego pod balustradę szklaną zaczyna się od oceny nośności. Beton musi wytrzymać obciążenie co najmniej 4 kN/m² zgodnie z wymaganiami. Najpierw usuń luźne elementy i oczyść powierzchnię. Następnie nanies zarys profilu montażowego kredą. To podstawa stabilności całej konstrukcji.

Użyj kotew chemicznych o średnicy 12 mm i głębokości zakotwienia 100 mm. Wywierć otwory pod kątem prostym, bez pyłu. Wypełnij je żywicą epoksydową dwuskładnikową. Po utwardzeniu, co trwa 24 godziny, sprawdź poziomowanie. Taki detal zapobiega naprężeniom w szkle.

Kroki przygotowania krok po kroku

- Oceń grubość betonu – minimum 150 mm.

- Zaznacz linie montażu co 100 cm.

- Wywierć otwory fi 14 mm na głębokość 110 mm.

- Wlej żywicę i włóż kotwę stalową A4.

- Po 48 godzinach przetestuj ciągnięciem 5 kN.

Wylewka wyrównawcza o grubości 30-50 mm z betonu C20/25 utrwala podłoże. Dodaj włókna polipropylenowe dla odporności na pękanie. Po wylaniu, zacieraj powierzchnię pacą stalową. Zabezpiecz folią na 7 dni. Ten etap minimalizuje wibracje podczas użytkowania balustrady.

Zobacz także: Renowacja balustrady metalowej – cennik 2025

Sprawdź wilgotność betonu poniżej 4% za pomocą wilgotnościomierza. Wysoka wilgoć powoduje korozję mocowań. Wysusz podłoże wentylatorami grzewczymi. Nałóż grunt epoksydowy dla lepszej adhezji. Te detale gwarantują długoterminową szczelność połączeń.

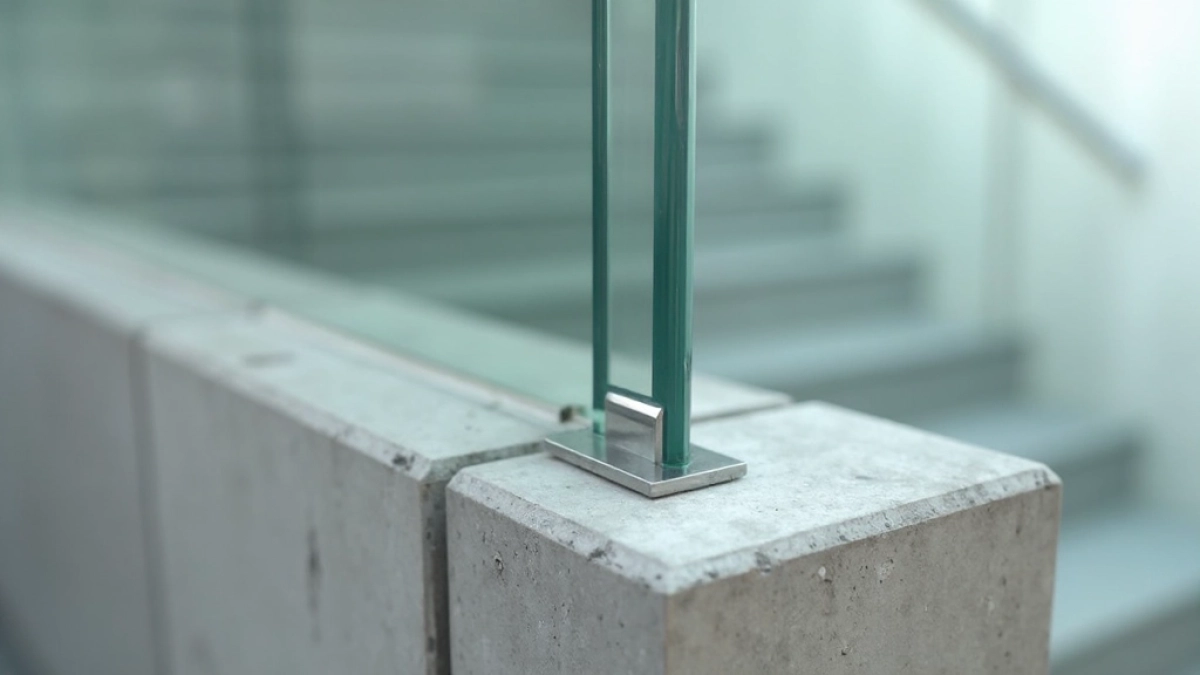

Detal mocowania profilu podłogowego

Profil podłogowy z aluminium anodowanego 6063-T6 o wymiarach 50x40 mm mocuje się do podłoża. Klipsy dystansowe co 50 cm regulują wysokość na 20-30 mm. Wsuń profil w szyny prowadzące. Dokręć śruby M8 z momentem 20 Nm. To zapewnia równomierne rozłożenie sił.

Szkło laminowane 12.76 mm wsuwane jest od góry po demontażu górnej listwy. Użyj silikonu strukturalnego Sika 545 o twardości Shore A 40. Wycisnij nadmiar i wygładź szpachlą. Po 72 godzinach usuń taśmę ochronną. Detal ten chroni przed wodą i UV.

Zobacz także: Czy Balustrady Są Konieczne Do Odbioru Domu?

Etapy mocowania w liście

- Pozycjonuj profil równolegle do krawędzi schodów.

- Zamocuj kotwami co 30 cm w betonie.

- Wstaw uszczelki EPDM o grubości 3 mm.

- Wsuwaj panele szklane pionowo.

- Dociśnij i zabezpiecz klinami.

- Testuj na obciążenie 0,5 kN punktowe.

Regulacja pionu za pomocą klinów poliwęglanowych pozwala na korekty do 5 mm. Poziomica laserowa potwierdza dokładność 1 mm/m. Zabezpiecz profile taśmą malarską przed zabrudzeniami. Ten proces upraszcza montaż i poprawia wizualny efekt.

Wypełnij szczeliny silikonem neutralnym o kolorze antracytowym. Unikaj silikonów kwasowych, które korodują aluminium. Po utwardzeniu, 24 godziny, sprawdź elastyczność spoiny. Detal wykończeniowy podnosi odporność na warunki atmosferyczne.

Schemat detalu podłoża stalowego

Podłoże stalowe wymaga spawów punktowych profili UPN 100. Galwanizacja ogniowa o grubości 80 µm chroni przed rdzą. Przytnij blachę 10 mm pod kątem 45°. Przyszyj do konstrukcji MIG 200 A. Schemat zakłada rozstaw 80 cm.

Mocowanie za pomocą śrub nierdzewnych A2 M10 z podkładkami sprężynowymi. Wywierć otwory przelotowe fi 11 mm. Dokręć krzyżowo momentem 30 Nm. Sprawdź wibracje obciążeniem dynamicznym 1 kN. Ten detal integruje balustradę z rusztem stalowym.

Schemat w punktach

- Rysunek: profil stalowy 100x50 mm.

- Kotwy chemiczne Hilti HIT-RE 500 na głębokość 90 mm.

- Uszczelka neoprenowa 5 mm pod profilem.

- Połączenie z blachą ocynkowaną DX51D.

- Test wytrzymałości na ścinanie 10 kN.

- Dystans 20 mm od krawędzi podłoża.

Po spawaniu, szlifuj spoiny tarczą 125 mm. Nałóż farbę proszkową RAL 7016 o grubości 80 µm. Zabezpiecz przed wilgocią primerem cynkowym. Schemat uwzględnia wentylację dla odparowania kondensatu.

Integracja z podłogą stalową antypoślizgową R10. Wklej profile klejem poliuretanowym Soudal Fix All. Po 48 godzinach, przetestuj na przesunięcie. Ten etap wzmacnia całość konstrukcji.

Standardowy detal mocowania bocznego

Mocowanie boczne stosuje się do ścian z betonu lub muru. Użyj wsporników ze stali nierdzewnej 304 o długości 150 mm. Kotwienie w ścianie co 60 cm, głębokość 80 mm. Regulacja kąta do 3°. Standard zapewnia sztywność boczną.

Szkło mocowane punktowo rotulami SSK 316 o średnicy 60 mm. Odstęp od ściany 40 mm dla cyrkulacji powietrza. Dokręć śruby Torx T30 momentem 15 Nm. Detal ten minimalizuje naprężenia termiczne.

Procedura krok po kroku

- Zaznacz punkty na ścianie co 80 cm pionowo.

- Wywierć fi 12 mm, oczyść odkurzaczem.

- Włóż kotwę ekspresową Fischer DuoPower.

- Przykręć wspornik z poziomnicą.

- Wsuń rotule i szkło.

- Zabezpiecz pierścieniami gumowymi.

Dla ścian gipsowych, wzmocnij płytami OSB 18 mm. Użyj kołków Molly 8 mm. Sprawdź nośność 2 kN na punkt. Ten wariant dostosowuje detal do lekkich konstrukcji.

Wykończ silikonem sanitarnym bezbarwnym. Wygładź palcem zwilżonym wodą z mydłem. Po 24 godzinach, usuń osad octowy. Standardowy detal podnosi higienę montażu.

Detal wykończenia krawędzi szklanych

Krawędzie szkła szlifuj na połysk C zgodnie z PN-EN 1279. Usuń odpryski frezarką diamentową. Zabezpiecz folią PVB na laminacie. Detal zapobiega skaleczeniom i mikropęknięciom.

Profil wykończeniowy U-kształtny z PCV 2 mm grubości. Wsuń na sucho, dociśnij klejem MS Polimer. Kolor dopasuj do aluminium, np. srebrny. To maskuje niedoskonałości krawędzi.

Techniki wykończenia

- Szlifowanie strumieniowe z wodą pod ciśnieniem 5 bar.

- Fazowanie krawędzi pod 45° na 2 mm.

- Naklejka ochronna 3M na 6 miesięcy.

- Polerowanie pastą diamentową 3 µm.

- Inspekcja pod kątem 30° na rysy.

- Olejenie krawędzi silikonem spray.

Dla krawędzi zewnętrznych, stosuj szkło hartowane ESG-H 10 mm. Odporność na uderzenie 4 mmJ. Zabezpiecz rant taśmą aluminiową. Detal zwiększa odporność na wiatr.

Spójki między panelami wypełniaj silikonem strukturalnym o współczynniku rozszerzalności 300 µm/mK. Wycisnij pistoletem 310 ml. Po utwardzeniu, przetestuj na szczelność mydlaną. Ten detal zapewnia monolityczny wygląd.

Wymagania detali zgodne z normami

Norma PN-EN 1090-2 klasa wykonania EXC2 określa spawy i powłoki. Obciążenie graniczne 1,1 kN/m liniowe. Detale muszą przejść testy laboratoryjne. Zgodność potwierdza certyfikat CE.

PN-EN 12600 klasa 2B2 dla szkła laminowanego. Odporność na udar stalowy 50 J. Mocowania zgodnie z PN-EN 1993-1-8. Te wymagania chronią przed awariami.

| Norma | Wymaganie | Parametr |

|---|---|---|

| PN-EN 1090-2 | Klasa EXC2 | Spawy kontrolne RT 100% |

| PN-EN 12600 | Klasa 2B2 | Udar 50 J, 3 próby |

| PN-EN 1991-1-1 | Obciążenie | 0,36 kN/m² użytkowe |

| PN-B-03200 | Balustrady | Wysokość 1,1 m min. |

Lista kluczowych norm

- PN-EN 1993-1-8: połączenia stalowe.

- PN-EN 1263-1: profile aluminiowe.

- PN-EN ISO 12944: powłoki antykorozyjne C4.

- PN-EN 1990: zasady projektowania.

- Testy dynamiczne wg PN-EN 1991-1-7.

Dokumentacja detali zawiera rysunki CAD 1:10. Oznakowanie elementów laserem. Kontrola wizualna i pomiarowa. Zgodność z normami umożliwia ubezpieczenie konstrukcji.

Indywidualny detal balustrady szklanej

Dostosuj detal do krzywizny schodów o promieniu 2 m. Użyj giętego szkła VGP 44.2 na gorąco. Profil elastyczny z gumy EPDM 4 mm. Indywidualny projekt uwzględnia nachylenie 30°.

Dla balkonów z wiatrem 1,2 kN/m², wzmocnij kotwami 16 mm. Symulacja FEM obciążenia 2 kN punktowe. Dostosuj rozstaw do 50 cm. Ten detal optymalizuje wytrzymałość.

Kroki projektowania indywidualnego

- Pomiar laserowy 3D podłoża.

- Model 3D w SolidWorks z siatką 10 mm.

- Analiza naprężeń max 20 MPa w szkle.

- Dobór szkła wg PN-EN 16612.

- Prototyp 1:1 testowany na wibracje.

- Dostosowanie po feedbacku 2 iteracje.

W nietypowych warunkach, jak blisko morza, stosuj stal 316L. Powłoka PVD 5 µm. Zabezpieczenie katodowe. Indywidualny detal przedłuża żywotność do 50 lat.

Integracja z oświetleniem LED w profilu IP67. Przewody w kanale 10x10 mm. Sterowanie DMX. Ten element podnosi funkcjonalność bez kompromisów estetycznych.

Pytania i odpowiedzi: Balustrada szklana – detale

-

Jak przygotować podłoże pod balustradę szklaną?

Poprawne przygotowanie podłoża jest kluczowe dla trwałości i bezpieczeństwa balustrady szklanej. Oferujemy kompleksowe wsparcie na tym etapie, w tym ogólne schematy z podstawowymi wymiarami i wymaganiami dla różnych typów podłoży, takich jak beton czy stal. Schematy te służą jako punkt wyjścia, ale zawsze wymagają indywidualnej weryfikacji.

-

Jakie detale mocowania profilu stosować w balustradach szklanych?

Dobór rozwiązań detalu mocowania profilu musi być dostosowany do specyfiki projektu. Doradzamy w wyborze odpowiednich mocowań, aby zminimalizować błędy montażowe i zapewnić zgodność z normami budowlanymi. Przed wdrożeniem zatwierdzone detale należy potwierdzić z naszym zespołem.

-

Czy schematy przygotowania podłoża są uniwersalne dla balustrad szklanych?

Schematy są wstępne i ogólne, obejmując podstawowe wymagania dla różnych podłoży. Nie są uniwersalne – każdy przypadek montażu balustrady szklanej wymaga indywidualnej konsultacji mailowej lub telefonicznej, aby uniknąć niezgodności i zagwarantować optymalne rozwiązanie.

-

Dlaczego konsultacje są niezbędne przed montażem balustrady szklanej?

Konsultacje zapewniają zgodność z normami budowlanymi, gwarancję na produkt oraz uniknięcie błędów. Nawet po zatwierdzeniu schematów i detali, zalecamy potwierdzenie z zespołem, co minimalizuje ryzyko i optymalizuje montaż pod specyfikę projektu.