Czym szlifować płytki gresowe? Wybór narzędzi i metod

Płytki gresowe, twarde jak skała, potrafią przyprawić o ból głowy każdego, kto próbuje je obrabiać bez odpowiedniego przygotowania. Szlifowanie tego niezwykle wytrzymałego materiału wymaga specjalistycznego podejścia. Czym szlifować płytki gresowe, aby nie zamienić pięknej podłogi w koszmar pęknięć i odprysków? Odpowiedź leży w użyciu niezwykle twardych i odpornych materiałów ściernych, a kluczem są narzędzia diamentowe lub ceramiczne. Tylko one są w stanie skutecznie i bezpiecznie modyfikować ten spieczony materiał, zapewniając gładkie krawędzie i idealnie płaskie powierzchnie tam, gdzie tego potrzebujemy.

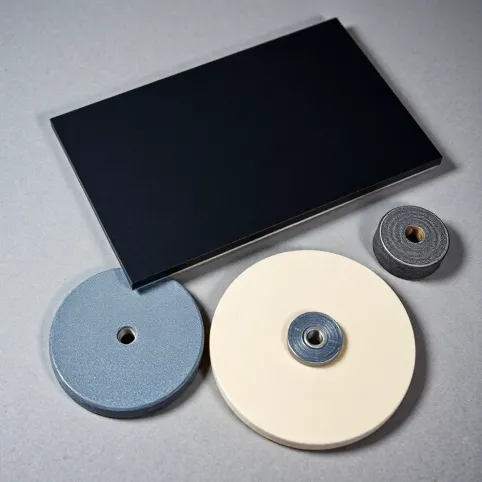

- Specyficzne narzędzia diamentowe: od tarcz tnących po pady polerskie

- Dobór narzędzia w zależności od rodzaju pracy i powierzchni

| Typ narzędzia ściernego | Przybliżony zakres gradacji (Grit) | Typowe zastosowanie | Orientacyjna wydajność (m²/narzędzie, dla gritu 100) | Szacunkowy koszt narzędzia (PLN) |

|---|---|---|---|---|

| Diamentowa tarcza garnkowa (szlifowanie powierzchni) | #30 - #200 | Wygładzanie nierówności, usuwanie kleju, wstępne szlifowanie | 30 - 80 m² | 80 - 250 |

| Pad diamentowy polerski (do szlifierki/maszyny) | #50 - #3000+ | Polerowanie powierzchni, szlifowanie na wysoki połysk/satynę | 5 - 30 m² (dla zestawu gradacji) | 20 - 60 (za sztukę, w zestawie drożej) |

| Ściernica profilowana diamentowa (szlifowanie krawędzi) | #50 - #400 | Nadawanie kształtu krawędziom, zaokrąglanie (faza) | 15 - 40 mb (metrów bieżących) | 120 - 300 |

| Gąbka diamentowa ręczna | #60 - #1800 | Szlifowanie ręczne krawędzi, detali, trudno dostępnych miejsc | 5 - 15 mb | 15 - 40 |

| Tarcza ceramiczna do szlifowania | #40 - #220 | Wygładzanie krawędzi po cięciu, lekkie szlifowanie powierzchni | 20 - 50 m² / mb | 40 - 100 |

To fascynujące, jak wiele niuansów kryje się w pozornie prostej czynności, jaką jest obróbka płytek gresowych. Wychodząc poza podstawowe pojęcia, zagłębiamy się w świat precyzji i inżynierii materiałowej.

Rozważmy przypadek polerowania powierzchni gresu szkliwionego, który z czasem utracił swój pierwotny blask. To zupełnie inne wyzwanie niż szlifowanie surowej krawędzi po cięciu. Pierwsze wymaga delikatnych gradacji, często na mokro, aby nie uszkodzić szkliwa, drugie - agresywniejszych narzędzi do usunięcia nierówności.

Pamiętajmy też o chłodzeniu. Szlifowanie gresu "na sucho" generuje ogromne ilości pyłu, który jest szkodliwy dla zdrowia, a także ciepła, które może prowadzić do przegrzewania się narzędzia i samej płytki, skracając żywotność obu. Systemy chłodzenia wodą są nieocenione przy większości prac, zwłaszcza tych wymagających dłuższego kontaktu narzędzia z materiałem.

Zobacz także: Jak ciąć płytki szlifierką kątową w 2025 roku? Praktyczny poradnik Krok po Kroku

Dyskusja o szlifowaniu gresu szybko prowadzi do kwestii maszyn. Ręczna szlifierka kątowa z odpowiednią tarczą to podstawowe narzędzie większości fachowców. Jednak do poważniejszych prac polerskich na dużych powierzchniach często potrzebne są maszyny polerskie, które zapewniają równomierny nacisk i prędkość obrotową na całej powierzchni.

Widziałem kiedyś, jak młody rzemieślnik próbował ręcznie wyszlifować dużą powierzchnię gresową gąbką diamentową. Po godzinie pracy był wyczerpany, efekt był nierówny, a gąbka praktycznie zniszczona. Czasem pozornie droższe rozwiązanie maszynowe jest ostatecznie znacznie bardziej ekonomiczne i efektywne, oszczędzając czas i siły. To klasyczny przykład na to, że w tym fachu pośpiech bywa złym doradcą, a dobór technologii to podstawa.

Specyficzne narzędzia diamentowe: od tarcz tnących po pady polerskie

Świat obróbki gresu opiera się w dużej mierze na technologii diamentowej. Diament, najtwardszy znany minerał, doskonale radzi sobie ze spieczonym, niezwykle twardym materiałem gresowych płytek. To nie magia, to fizyka - twardość materiału ściernego musi być wyższa niż twardość obrabianego tworzywa, aby mogło dochodzić do efektywnego skrawania.

Zobacz także: Szlifierka do kleju po płytkach 2025 – Usuwanie z sukcesem

Najpopularniejszym i wszechstronnym narzędziem są bez wątpienia diamentowe tarcze do cięcia. Choć ich pierwotna funkcja to cięcie, wersje z ciągłym lub drobno segmentowym nasypem diamentowym doskonale nadają się do wstępnego wygładzania krawędzi po cięciu. Służą do zbicia ostrego rantu, usunięcia mikroskopijnych odprysków i przygotowania powierzchni do dalszego szlifowania drobniejszymi narzędziami.

Typowe średnice tych tarcz to 115 mm i 125 mm, idealnie pasujące do standardowych szlifierek kątowych. Ważne jest, aby wybierać tarcze dedykowane do gresu, co często oznacza lepszą jakość nasypu diamentowego i spoiwa. Tarcza uniwersalna do betonu czy kamienia może działać na gresie, ale znacznie szybciej się zużyje i da gorszy efekt krawędzi.

Przechodząc od krawędzi do powierzchni, spotykamy diamentowe tarcze garnkowe (również znane jako frezy diamentowe) oraz diamentowe pady polerskie. Tarcze garnkowe, zazwyczaj o średnicach od 100 mm do 180 mm, montowane na szlifierkach kątowych, służą do agresywnego usuwania materiału. Są idealne do kalibracji powierzchni, usuwania nierówności, resztek kleju po starych płytkach czy przygotowania podłoża pod żywicę. Ich segmentowa budowa (segmenty diamentowe) pozwala na skuteczne odprowadzanie urobku i chłodzenie powietrzem, choć praca na mokro jest zawsze zalecana ze względu na pył.

Zobacz także: Czym szlifować płytki ceramiczne? Narzędzia i techniki

Pady polerskie diamentowe to zupełnie inna liga, zaprojektowane do stopniowego, coraz finerzyjnego wygładzania i polerowania powierzchni gresowych. Sprzedawane są w zestawach o różnej gradacji, od bardzo grubej (np. #50, #100) do super-drobnej (np. #1500, #3000, a nawet wyżej). Grube gradacje usuwają rysy po szlifowaniu tarczy garnkową lub wyrównują wstępnie powierzchnię. Drobniejsze gradacje stopniowo nadają połysk, aż do lustrzanego odbicia w przypadku płyt polerowanych fabrycznie.

Pady te mogą być sztywne (do stosowania na szlifierkach kątowych lub maszynach stacjonarnych, często na mokro) lub elastyczne (zazwyczaj stosowane na maszynach polerskich, często z systemem chłodzenia wodą). Wybór zależy od wielkości powierzchni i pożądanego efektu. Polerowanie dużych powierzchni ręczną szlifierką kątową, nawet z elastycznym padem, jest wyzwaniem i łatwo o powstanie nierówności.

Zobacz także: Jak ciąć płytki szlifierką kątową? Poradnik 2025

Żywotność narzędzi diamentowych do gresu jest silnie uzależniona od jakości samego narzędzia, sposobu użytkowania (nacisk, prędkość, chłodzenie) i twardości konkretnego gresu. Tani pad #100 może "wykończyć się" po kilku metrach kwadratowych, podczas gdy wysokiej klasy produkt może obrobić kilkanaście lub więcej.

Koszty zakupu narzędzi diamentowych wahają się znacząco. Prosta diamentowa tarcza tnąca do gresu to kilkadziesiąt złotych. Tarcza garnkowa do agresywnego szlifowania powierzchni to koszt od 80 do 250 zł, w zależności od średnicy i jakości. Zestaw padów polerskich, zawierający gradacje od #50 do #3000+, to inwestycja rzędu 200-500 zł lub więcej za komplet dla jednego narzędzia.

Używanie tych narzędzi wymaga nie tylko odpowiedniego sprzętu, ale i wprawy. Zbyt duży nacisk nie przyspiesza pracy, a jedynie przegrzewa i niszczy narzędzie. Zbyt szybkie obroty na padach polerskich mogą "spalić" gres. To nie jest "wio koniku", to precyzyjna praca wymagająca wyczucia.

Niektórzy próbują szlifować gres tarczami do metalu czy kamienia – od razu wam powiem, to ślepa uliczka. Efekt jest marny, narzędzie momentalnie się zużywa, a ryzyko uszkodzenia płytki rośnie lawinowo. Gres stawia opór, który wymaga dedykowanego mu ostrza, czyli diamentu.

Historia z życia: Kiedyś trafił do nas klient, który "tylko trochę" chciał poprawić krawędzie gresowych cokołów starą tarczą do cięcia metalu. Przypalił gres na brzegach, zmienił jego kolor i strukturę. Jedyna rada była wymiana cokołów. Taka pozorną "oszczędność" kosztowała go dużo więcej niż komplet dedykowanych ściernic czy gąbek diamentowych.

Warto rozważyć również diamentowe wiertła frezujące, często używane do poszerzania otworów, ale równie dobrze sprawdzające się przy szlifowaniu i wygładzaniu zaokrągleń. Ich specyficzny kształt z diamentowym nasypem na boku umożliwia pracę w nietypowych miejscach i kształtach.

Pamiętajmy o ochronie osobistej. Praca z narzędziami diamentowymi na gresie generuje drobny, szkodliwy pył krzemionkowy. Maska przeciwpyłowa (przynajmniej FFP2, a najlepiej FFP3) i okulary ochronne to absolutna podstawa. Nawet praca na mokro nie eliminuje całkowicie problemu.

Inwestycja w solidne narzędzia ścierne diamentowe do gresu to inwestycja w jakość i trwałość wykonanej pracy. To trochę jak kupowanie dobrych opon do samochodu - niby można założyć byle co, ale różnica w bezpieczeństwie i komforcie jazdy jest kolosalna.

Ciekawym zastosowaniem padów diamentowych jest "lappato finish" - częściowe polerowanie gresu, które nadaje mu delikatny, satynowy połysk. Ten efekt uzyskuje się przez użycie padów diamentowych o średnich gradacjach, omijając te najwyższe. To dowód na to, że diamentowe narzędzia pozwalają na precyzyjne sterowanie końcowym wyglądem powierzchni.

Przy wyborze padów polerskich, zwróć uwagę na elastyczność i spoiwo. Pady żywiczne (często oznaczane literą R) są bardziej elastyczne i nadają się do pracy na lekko nierównych powierzchniach lub do wykańczania faz. Pady metalowe (oznaczane literą M) są bardziej agresywne i stosowane głównie w początkowych etapach szlifowania, do szybkiego usuwania materiału i wyrównywania.

Średnice padów polerskich są różne - od małych, kilkucentymetrowych, do szlifowania detali, po duże (nawet 200mm i więcej) do pracy maszynowej. Rozmiar pada dobieramy do maszyny i obszaru pracy.

Do pracy na mokro z padami polerskimi niezbędne są adaptery do szlifierki kątowej z przyłączem wody. To trochę komplikuje sprawę, ale drastycznie zmniejsza pylenie i przegrzewanie się narzędzi. Efekt szlifowania na mokro jest zazwyczaj lepszy, a żywotność padów dłuższa.

Podsumowując tę sekcję, diamentowe narzędzia to podstawa w profesjonalnej obróbce gresu. Od tarcz tnących do wstępnego wygładzania, przez agresywne tarcze garnkowe do powierzchni, aż po zestawy padów polerskich do nadawania ostatecznego połysku - każde z nich ma swoje miejsce i wymaga odpowiedniego użycia. Zrozumienie różnic między nimi i świadome ich dobieranie to klucz do sukcesu.

Ściernice i gąbki: Precyzyjne szlifowanie krawędzi i detali

Choć diamentowe tarcze królują na placu boju, często potrzebujemy narzędzi bardziej subtelnych, dedykowanych precyzyjnemu wykończeniu krawędzi i pracy w miejscach, gdzie duża tarcza sobie nie poradzi. Tu do gry wchodzą specjalnych ściernic oraz ręczne materiały ścierne, takie jak gąbki diamentowe.

Ściernice, o których mówimy w kontekście gresu, to często mniejsze narzędzia niż tarcze garnkowe. Mogą to być specjalistyczne ściernice tarczowe (o mniejszych średnicach, np. 50-100 mm) montowane na małych szlifierkach lub narzędziach oscylacyjnych. Są idealne do szlifowania małych płaszczyzn lub trudno dostępnych miejsc.

Bardzo popularne do szlifowania krawędzi są ściernice profilowane. Pozwalają one na nadanie krawędzi konkretnego kształtu - najczęściej jest to zaokrąglenie (faza, tzw. bullnose). Taka ściernica, zazwyczaj w kształcie koła z odpowiednim wyprofilowaniem na obwodzie i nasypem diamentowym, montowana jest na szlifierce kątowej.

Ściernice profilowane występują w różnych promieniach zaokrąglenia (np. R5, R10) i różnych gradacjach diamentu. Proces wykańczania krawędzi polega na stopniowym używaniu ściernic od grubszej do drobniejszej gradacji, podobnie jak przy polerowaniu powierzchni, aby uzyskać gładkie i estetyczne zaokrąglenie.

Użycie ściernicy profilowanej wymaga pewnej wprawy, aby utrzymać stały kąt i docisk wzdłuż całej krawędzi. Błędy w prowadzeniu narzędzia mogą prowadzić do powstania "fal" lub nierówności. Dlatego trening na odpadach płytek jest absolutnie niezbędny przed przystąpieniem do pracy z docelowym materiałem.

Alternatywą lub uzupełnieniem dla narzędzi maszynowych są gąbki diamentowe. To małe, poręczne bloczki ścierne (zazwyczaj o wymiarach kilku na kilkanaście centymetrów) z elastycznym podkładem i nasypem diamentowym zatopionym w spoiwie. Są one nieocenione przy pracy ręcznej, gdy potrzebujemy dopracować detale, wyszlifować narożnik, załamać krawędź wokół otworu czy dotrzeć do miejsca, gdzie maszyna nie sięgnie.

Gąbki diamentowe, podobnie jak pady polerskie, dostępne są w szerokim zakresie gradacji, od bardzo grubych (#60) do bardzo drobnych (#1800, #3000). Grubsze gradacje służą do szybkiego usunięcia materiału i zgrubnego wyrównania krawędzi po cięciu. Drobniejsze gradacje pozwalają na stopniowe wygładzanie i "matowienie" krawędzi, a nawet uzyskanie delikatnego połysku, pasującego do powierzchni płytki.

Cena gąbek diamentowych jest stosunkowo niska (od kilkunastu do kilkudziesięciu złotych za sztukę), co czyni je dostępnymi dla każdego. Ich wydajność jest jednak znacznie niższa niż narzędzi maszynowych. To narzędzie do precyzyjnego, powolnego dopracowywania, a nie do szlifowania dużych obszarów. Żywotność zależy od jakości i intensywności użytkowania.

W pracy z gąbkami diamentowymi, podobnie jak przy innych narzędziach diamentowych, zalecane jest chłodzenie wodą, o ile to możliwe. Szlifowanie na mokro zmniejsza tarcie, redukuje pylenie i przedłuża żywotność gąbki. Wystarczy miska z wodą i zanurzanie co jakiś czas gąbki lub zwilżanie szlifowanej krawędzi.

Studium przypadku: Architekt zażyczył sobie, aby wszystkie krawędzie wokół okien w elewacji wyłożonej gresem były idealnie zaokrąglone z promieniem R5. Maszynowe frezowanie było niemożliwe ze względu na montaż płyt na ruszcie. Zespół fachowców uzbroił się w zestawy gąbek diamentowych i każdą krawędź szlifował ręcznie, stopniowo przechodząc przez kolejne gradacje. Praca była żmudna, ale efekt końcowy - perfekcyjne, jednolite zaokrąglenia - był wart wysiłku. To pokazuje, że czasem precyzja wymaga cierpliwości i pracy ręcznej.

Ciekawostka: Na rynku dostępne są też ściernice ceramiczne w różnych kształtach i gradacjach, które również mogą być używane do szlifowania krawędzi gresu. Często są one tańsze od diamentowych, ale mogą być mniej trwałe lub wymagać większego nakładu pracy. Wybór między diamentem a ceramiką często sprowadza się do bilansu między ceną a wydajnością i szybkością pracy.

Używanie ściernic i gąbek do detali wymaga delikatności. Zbyt agresywne szlifowanie, szczególnie gruboziarnistymi narzędziami, może spowodować wyszczerbienia na krawędzi. Kluczem jest stopniowe przechodzenie do coraz drobniejszych gradacji i cierpliwe wygładzanie powierzchni.

Pamiętajmy o odpowiednim podparciu szlifowanej krawędzi, zwłaszcza jeśli płytka nie jest jeszcze przyklejona. Szlifowanie "w powietrzu" może prowadzić do jej pęknięcia pod naciskiem.

W niektórych zastosowaniach, np. przy szlifowaniu małych, nietypowych kształtów wycinanych w gresie (np. do ozdobnych intarsji), używa się również specjalistycznych wierteł i frezów z nasypem diamentowym, które pozwalają na precyzyjną obróbkę drobnych detali.

Ręczne materiały ścierne, takie jak gąbki diamentowe, są też świetnym narzędziem do "polerowania" na matowo. Jeśli gres ma fabryczne, satynowe wykończenie, szlifowana krawędź po grubych gradacjach będzie biała i chropowata. Stopniowe użycie drobniejszych gąbek diamentowych pozwoli dopasować wygląd krawędzi do reszty płytki, matowiąc ją lub nadając jej lekki połysk.

Krótko mówiąc, ściernice i gąbki diamentowe to narzędzia do zadań specjalnych - precyzyjnych, wymagających detalu i dostępu do trudno dostępnych miejsc. Choć nie zastąpią maszynowej siły tarcz, są niezastąpionym elementem arsenału każdego, kto poważnie podchodzi do obróbki gresowych płytek. W tym wypadku detale naprawdę robią różnicę.

Dobór narzędzia w zależności od rodzaju pracy i powierzchni

Decyzja o tym, czym szlifować płytki gresowe, jest wypadkową wielu czynników. Nie istnieje jedno uniwersalne narzędzie idealne do wszystkiego. To trochę jak wybór między wiertarką udarową a wkrętarką – oba elektronarzędzia, ale do zupełnie innych celów. W przypadku gresu musimy zastanowić się, co dokładnie chcemy osiągnąć, jaką powierzchnię obrabiamy i jaki mamy sprzęt.

Pierwsza i najważniejsza kwestia to rodzaj pracy. Czy chcemy wyrównać dużą powierzchnię podłogi? A może jedynie sfazować ostre krawędzie po cięciu? Czy musimy wypolerować zmatowiałą płytkę, czy tylko wygładzić niewielki odprysk? Cel określa rodzaj potrzebnego narzędzia.

Jeśli mówimy o szlifowaniu powierzchni na dużej skali (np. usuwanie resztek kleju, wyrównywanie podłoża, kalibracja), pierwszym wyborem powinna być diamentowa tarcza garnkowa, zamontowana na szlifierce kątowej z odpowiednią osłoną i, najlepiej, systemem odsysania pyłu lub chłodzeniem wodą. Grubość gradacji dobieramy do stopnia nierówności i ilości materiału do usunięcia – zazwyczaj zaczynamy od grubej (#30- #60) i kończymy na średniej (#100-#200).

Gdy celem jest polerowanie powierzchni, aby przywrócić połysk gresu polerowanego lub nadać nowy matowy/satynowy wygląd gresowi technicznemu, niezbędny będzie zestaw diamentowych padów polerskich. Praca odbywa się stopniowo, zaczynając od najgrubszej gradacji (np. #50 lub #100) i sukcesywnie przechodząc do coraz drobniejszych, aż do uzyskania pożądanego efektu. To wymaga cierpliwości i precyzji, a przy dużych powierzchniach zdecydowanie lepiej sprawdzi się maszyna polerska niż ręczna szlifierka kątowa.

Szlifowanie krawędzi to odrębne zagadnienie. Jeśli chcemy po prostu zbić ostrą, tnącą krawędź po cięciu, wystarczy przetarcie gąbką diamentową o średniej gradacji (#200-#400) lub delikatne pociągnięcie diamentową tarczą do cięcia pod odpowiednim kątem. Chodzi o usunięcie "ząbka" i uczynienie krawędzi bezpieczną i estetyczną.

Gdy chcemy nadać krawędzi konkretne zaokrąglenie (faza), najlepszym narzędziem będzie diamentowa ściernica profilowana (tzw. frez). Dostępne są w różnych promieniach zaokrąglenia. Proces polega na stopniowym frezowaniu i wygładzaniu, używając zestawu frezów o różnych gradacjach, podobnie jak przy polerowaniu powierzchni.

Precyzyjne szlifowanie detali, narożników, łuków, czy krawędzi wokół wyciętych otworów to domena ręcznych gąbek diamentowych. Ich elastyczność i niewielki rozmiar pozwalają na pracę tam, gdzie maszynowe narzędzia są zbyt duże lub zbyt agresywne. Ręczne szlifowanie gąbkami to proces powolny i precyzyjny, wymagający skupienia, ale często niezastąpiony.

Inny czynnik to skala projektu. Szlifowanie kilku krawędzi kilkunastu płytek na niewielkim tarasie można z powodzeniem wykonać ręcznie gąbką diamentową. Szlifowanie kilkudziesięciu metrów kwadratowych powierzchni w hali produkcyjnej wymaga już specjalistycznych maszyn i wydajnych narzędzi diamentowych.

Rodzaj gresu również ma znaczenie. Gres polerowany wymaga delikatniejszych narzędzi i technik, zwłaszcza przy próbie odnowienia połysku. Gres techniczny, nieglazurowany, jest zazwyczaj bardziej "wybaczający" i można stosować bardziej agresywne narzędzia, ale i tak potrzebujemy odpowiedniej gradacji do uzyskania gładkiej powierzchni.

Budżet to zawsze istotna kwestia. Narzędzia diamentowe nie należą do najtańszych, ale inwestycja w dobrej jakości osprzęt do gresu zwraca się w szybkości i jakości pracy, a także w trwałości samego narzędzia. "Byle co" kupione w pierwszym lepszym sklepie często zużywa się po kilku metrach, generując tylko frustrację.

Pamiętajmy o osprzęcie dodatkowym. Systemy odsysania pyłu (konieczne przy pracy na sucho) lub chłodzenie wodą (preferowane, zwłaszcza przy polerowaniu i intensywnym szlifowaniu) to nie gadżety, a kluczowe elementy, wpływające na jakość pracy, żywotność narzędzi i nasze zdrowie. Praca w pyle gresowym bez maski i odkurzacza to prosta droga do problemów z układem oddechowym. To nie jest przesada, to twarda rzeczywistość pracy z tym materiałem.

Wybierając narzędzia, zwróć uwagę na jakość nasypu diamentowego, typ spoiwa (żywiczne, metalowe) i przeznaczenie (do gresu, kamienia, betonu – wybieraj dedykowane do gresu). Pamiętaj też o odpowiednim rozmiarze i mocowaniu do posiadanej maszyny.

Nie bój się pytać doświadczonych sprzedawców w specjalistycznych sklepach (nie w marketach budowlanych oferujących wszystko dla każdego). Dobry doradca, opierając się na Twoich potrzebach, pomoże Ci dobrać właściwe materiały ścierne. Pokaże różne rodzaje narzędzi, wyjaśni różnice w gradacjach i podpowie, jakie techniki pracy stosować.

Można śmiało powiedzieć, że w doborze narzędzi do gresu kryje się połowa sukcesu. Pozostała połowa to umiejętności i doświadczenie. Zacznij od prostych prac, opanuj technikę pracy z podstawowymi narzędziami, a potem stopniowo rozszerzaj swój arsenał i umiejętności o bardziej specjalistyczne rozwiązania.

To trochę jak z kuchnią. Nie da się zrobić skomplikowanego tortu weselnego mając tylko jeden nóż i garnek. Potrzebujemy odpowiednich narzędzi na każdym etapie przygotowania. Podobnie jest z gresem - inny "nóż" (narzędzie) potrzebny jest do krojenia (cięcia), inny do strugania (szlifowania) i jeszcze inny do polerowania.

Zastanów się, jaki stopień wygładzenia potrzebujesz. Czy szlifowana krawędź będzie widoczna? Czy płytka będzie poddawana dużym obciążeniom mechanicznym? Czy chodzi tylko o względy estetyczne, czy również funkcjonalne (np. antypoślizgowość na fazowanej krawędzi schodów)? Odpowiedzi na te pytania zawężą pole wyboru.

Dobierając narzędzie, pamiętaj o prędkości obrotowej swojej szlifierki czy maszyny. Niektóre narzędzia wymagają określonego zakresu RPM dla optymalnej pracy. Zbyt wysokie obroty mogą prowadzić do przegrzewania. Informacja o zalecanych obrotach powinna znajdować się na opakowaniu narzędzia.

Finalna decyzja o wyborze narzędzi powinna być przemyślana. Nie ulegaj presji czasu ani chęci "przyoszczędzenia" na czymś, co stanowi ułamek kosztu samej płytki. Dobrze dobrane i użyte narzędzia zapewnią Ci nie tylko estetyczny efekt końcowy, ale przede wszystkim trwałość i bezpieczeństwo użytkowania powierzchni wykończonej gresem.