Jak wyrównać schody pod płytki — poradnik praktyczny 2025

Przygotowanie schodów pod płytki to zadanie, które stawia przed wykonawcą kilka jasnych dylematów: jak ocenić nośność i wilgotność podłoża, czy lepiej rozwiązać problem przez reprofilację płytami cementowymi czy przez wylewkę samopoziomującą, oraz jak zabezpieczyć otoczenie i dobrać końcowe wykończenie, by płytki trzymały się pewnie. Drugim istotnym wątkiem jest harmonogram — czas wiązania materiałów oraz konieczność odczekania po świeżym betonie (zwykle 28 dni) wpływa bezpośrednio na wybór technologii i koszty. Ten artykuł poprowadzi krok po kroku od oceny podłoża przez konkretne metody wyrównania aż po zabezpieczenie i lakierowanie powłoki, pokazując też przybliżone ilości, ceny i czasy wykonania, które warto zaplanować przed rozpoczęciem prac.

- Ocena podłoża i plan działania

- Ochrona otoczenia i przygotowanie podłoża

- Gruntowanie i wyrównanie chłonności

- Reprofilacja stopni płytami cementowymi

- Wylewka samopoziomująca na stopnie

- Szlifowanie i odkurzanie po pracach przygotowawczych

- Zabezpieczenie i lakierowanie powłoki

- Jak wyrównać schody pod płytki

Poniżej zestawiono najważniejsze warianty wyrównania schodów wraz z przybliżonymi parametrami grubości, kosztów i czasu — ta tabela powinna pomóc w wyborze metody dla typowego stopnia o powierzchni około 0,3 m² (np. 100 x 30 cm). W kolumnach podano orientacyjne zakresy kosztów materiałów dla jednego stopnia, czas roboczy i czas wiązania oraz krótkie wskazanie zastosowania każdej metody, żeby od razu widzieć kompromis między precyzją, ceną i czasem.

| Metoda | Grubość wyrównania | Koszt materiałów (PLN / schód) | Czas (roboczo / wiązanie) | Zastosowanie |

|---|---|---|---|---|

| Płyta cementowa + cienka zaprawa wyrównawcza | płyta 6–12 mm + zaprawa 3–8 mm (razem 9–20 mm) | 40–160 PLN | 1–3 h roboczo + 24–48 h wiązania | Nierówności powyżej ~5 mm, mocna baza pod płytki i mikrocement |

| Wylewka samopoziomująca | 3–8 mm (min. 3 mm dla większości produktów) | 10–40 PLN | 0,5–2 h roboczo + 12–48 h wiązania | Szybkie wyrównanie drobnych nierówności, ograniczona grubość |

| Zaprawa naprawcza / reprofilacyjna (łata punktowa) | 2–30 mm punktowo | 5–30 PLN | 1–4 h + 24 h wiązania | Lokalne ubytki, łaty i naprawy strukturalne |

| Mikrocement (wykończenie cienkowarstwowe) | 0,5–1,5 mm (jako powłoka dekoracyjna) | 24–60 PLN (materiały wykończeniowe) | Aplikacja i szlifowanie 2–3 dni | Estetyczne wykończenie na wcześniej wyrównanym podłożu |

Z tabeli wynika kilka praktycznych wniosków, które warto mieć na końcu języka przy planowaniu: jeżeli różnice i uszkodzenia przekraczają kilka milimetrów i zależy nam na trwałej podstawie pod płytki, płyta cementowa ze zintegrowaną zaprawą daje najpewniejszy efekt, choć koszt materiałów na stopień jest najwyższy; dla niewielkich nierówności oraz krótkiego terminu warto rozważyć wylewkę samopoziomującą, ponieważ jedna 25 kg paczka zwykle wystarcza na kilka lub kilkanaście stopni, a czas roboczy jest krótki; mikrocementu używamy raczej jako warstwy wykończeniowej niż głównej metody reprofilacji. Przykład praktyczny: traktując standardowy stopień 0,3 m² i 12 stopni w biegu — suma powierzchni to 3,6 m², przy 3 mm wylewki potrzeba około 10,8 litra materiału, co odpowiada mniej więcej jednej paczce 25 kg z zapasem, więc kalkulacja materiałowa wymaga prostych przeliczeń powierzchni x grubość.

Ocena podłoża i plan działania

Pierwszy krok to rzetelna ocena stanu schodów: wizualne sprawdzenie spękań, odspojonych kawałków betonu, luźnych tynków oraz pomiar wilgotności i przyczepności istniejącej warstwy. Standardowa zasada jest prosta — podłoże musi być suche, czyste i nośne; w przypadku świeżego betonu trzeba liczyć się z koniecznością odczekania aż około 28 dni przed pracami wykończeniowymi, żeby uziarnienie i wilgoć ustabilizowały się. Prosty test stukowy i palecowy wskażą odspojenia, a pomiar wilgotności (lub test folii) pomoże ocenić dopuszczalny zakres prac — jeśli wynik sygnalizuje nadmiar wilgoci, najpierw trzeba usunąć źródło albo zastosować folie paroizolacyjne i odpowiednie grunty. Na koniec etap pomiarowy powinien dać plan czynności: lista schodów do reprofilacji, wybór technologii dla każdego stopnia i wstępny kosztorys materiałów i czasu.

Zobacz także: Płytki bez kleju na listwach – nowoczesny system montażu

Następny istotny krok to szczegółowe pomiary geometryczne: wysokość podstopnicy i głębokość stopnia zanotowane dla każdego biegu oraz tolerancje wymiarowe spójne między kolejnymi stopniami. Dla komfortu i bezpieczeństwa użytkowników różnice wysokości między stopkami nie powinny być znaczące, a układ płytek wymaga równych wymiarów; jeżeli nierówności przekraczają kilka milimetrów lub występują sztywne odchylenia w geometrii, niezbędna będzie reprofilacja. Zmierzone wartości posłużą też do wyliczenia zapotrzebowania materiałowego — powierzchnia x grubość = objętość materiału; na tej podstawie określamy liczbę paczek wylewki lub ilość płyt cementowych. To proste obliczenie pozwala uniknąć niedoborów i nadmiaru, które rzutują na koszt i czas pracy.

Jeśli podłoże wykazuje oznaki ruchu, pęknięcia rozsiane po biegu schodów lub pustki pod powierzchnią, decyzja techniczna musi uwzględnić ryzyko konstrukcyjne i koszt naprawy — czasem sensowniejszym rozwiązaniem jest przecinak i miejscowa naprawa, a w gorszych przypadkach całkowita przebudowa stopnia. Wiele zależy od tego, czy usterka jest powierzchniowa (wtedy wystarczy zaprawa naprawcza) czy strukturalna (wtedy płyta cementowa z mechanicznych zamocowaniem albo odbudowa betonowa). Przy poważnych uszkodzeniach warto uwzględnić koszty robocizny remontowo-budowlanej, które mogą przewyższyć cenę materiałów, oraz czas niezbędny na pełne wyschnięcie i stabilizację nowo wykonanych warstw. Plan działania powinien więc łączyć ocenę ryzyka, harmonogram wiązania materiałów i ostateczny kosztowy bilans.

Praktyczny plan działania krok po kroku dla jednego biegu schodów wygląda zwykle tak:

Zobacz także: Płytki 120x60: pionowo czy poziomo? Jak układać?

- Zmierzyć każdy stopień i zapisać w tabeli wymiary oraz zauważone uszkodzenia.

- Wykonać testy przyczepności i wilgotności (stukanie, test folii lub wilgotnościomierz).

- Zdecydować metodę (płyty cementowe, wylewka, zaprawa) i obliczyć zapotrzebowanie materiałowe.

- Przygotować ochronę otoczenia, odkurzyć i zagruntować przed pracami wyrównawczymi.

Ochrona otoczenia i przygotowanie podłoża

Praca przy schodach to praca w przestrzeni, gdzie kurz i odpryski szybko rozchodzą się po klatce, dlatego przed rozpoczęciem wyrównywania trzeba zabezpieczyć wszystko w promieniu działania; taśmy malarskie 48 mm, folia ochronna o grubości 200 µm oraz specjalne maty filcowe pod meble to podstawowy zestaw, który uchroni powierzchnie przed uszkodzeniami i zabrudzeniem. W praktyce dobrze jest użyć taśmy do krawędzi szczelnie przyklejonej do ściany i poręczy oraz grubszego papieru ochronnego na poziome płaszczyzny; koszt takich materiałów jest niewielki w porównaniu z koniecznością późniejszego czyszczenia lub napraw. Nie zapominajmy o zabezpieczeniu okien, drzwi i armatury, a także o przygotowaniu dojścia dla ekipy, aby ścieżka transportu materiałów nie niszczyła świeżych wykończeń. Planując zabezpieczenia określ powierzchnię i długość zabezpieczanych elementów, bo od tego zależy zużycie folii i taśmy oraz ich koszt.

Przygotowanie podłoża zaczyna się od dokładnego oczyszczenia: zamiatanie, a następnie odkurzanie przemysłowym odkurzaczem z filtrem HEPA, ewentualne odtłuszczenie plam olejowych i usunięcie starych powłok słabo związanych z podłożem. Jeśli na stopniach są resztki starych klejów lub farb, trzeba je usunąć mechanicznie lub chemicznie; do wielu zadań wystarczy skrobak i szlifierka z odpowiednią tarczą, ale tam, gdzie jest dużo kurzu, konieczny jest odkurzacz na mokro-suchy. Uszkodzone krawędzie i luźne fragmenty należy skuć i uzupełnić zaprawą naprawczą tak, żeby uzyskać stabilne, niepylące podłoże; dopiero wtedy można myśleć o gruntowaniu i właściwym wyrównaniu. Pamiętaj, że dokładne przygotowanie zabiera czas, ale to ono przesądza o trwałości późniejszego wykończenia i przyczepności kleju do płytek.

Organizacja pracy powinna przewidzieć strefy czyste i brudne: miejsce składowania materiałów, strefę mieszania wylewki i miejsce do suszenia narzędzi oraz dojście dla materiałów bez kontaktu ze świeżymi powierzchniami. Sugerowana kolejność prac to: ochrona otoczenia → oczyszczenie i naprawy → gruntowanie → reprofilacja → drugie gruntowanie → wykończenie i lakierowanie; trzymanie się kolejności minimalizuje ryzyko powrotu do wcześniejszych etapów. Przy większych pracach rozważ harmonogram zmianowy, żeby kroki wiązania materiałów (np. czas do pełnej wytrzymałości) nie blokowały robót wykończeniowych. W kosztorysie uwzględnij też drobne materiały ochronne — taśmy, folie, kliny ochronne — które zwykle stanowią 1–3% budżetu robót wykończeniowych.

Gruntowanie i wyrównanie chłonności

Gruntowanie to etap, którego nie warto pomijać; odpowiedni preparat wyrównuje chłonność, poprawia przyczepność kolejnych warstw i zmniejsza zużycie materiałów cementowych i klejów. W zależności od rodzaju podłoża stosujemy grunt głęboko penetrujący na beton, emulsję akrylową na mocno chłonne tynki lub specjalny primer do wylewek samopoziomujących; wydajność typowego gruntownika to zazwyczaj 8–12 m² na litr w zależności od porowatości. Aplikacja wałkiem lub pędzlem jest prosta, ale trzeba zachować czasy schnięcia określone przez producenta — przy niższych temperaturach i większej wilgotności okres może się wydłużyć. Jeśli podłoże jest bardzo chłonne, wykonuje się gruntowanie dwukrotne: pierwsze rozrzedzone, drugie w pełnej koncentracji, co stabilizuje powierzchnię i zapewnia równomierne wiązanie materiałów wyrównawczych.

W praktyce dobranie gruntu wpływa bezpośrednio na przyczepność klejów i zapraw, więc warto wyliczyć ilość gruntownia dla całego biegu schodów; dla przykładowej powierzchni 3,6 m² wystarczy raczej 0,3–0,5 l gruntu na jedną warstwę, ale warto kupić litr, aby mieć zapas przy nanoszeniu drugiej warstwy lub na ewentualne poprawki. Nanosząc grunt, rób to równomiernie i bez kałuż; nadmiar preparatu usuń materiałem absorbującym, bo on może zaburzyć późniejsze związanie zaprawy. W miejscach o dużej chłonności zmniejszamy późniejsze zużycie wylewki i kleju, a przy dobrze dobranym gruncie przyczepność wzrasta kilkakrotnie, co przekłada się na trwałość płytek i powłok dekoracyjnych. Nie zapomnij też o czasie wentylacji po gruntowaniu — zbyt szybkie nakładanie kolejnych warstw może skutkować odspojeniami.

Dobrym zwyczajem jest wykonanie próby przyczepności na jedno- lub dwuschodowej próbce: grunt, warstwa wyrównawcza i klej, a następnie kontrola po 24–48 godzinach; to prosty eksperyment, który potwierdza, czy wybrana kombinacja produktów będzie współpracować ze sobą. Taka próba jest szczególnie ważna przy starej farbie na podłożu, przy emulsyjnych powłokach lub zanieczyszczonych tłuszczami stopniach, gdzie standardowy grunt może nie wystarczyć. Jeśli test wypadnie pozytywnie, robimy pełen zakres prac, a w razie niepowodzenia zmieniamy typ preparatu lub stosujemy dodatkowe zaciągnięcie zaprawy naprawczej jako warstwę kontaktową. To proste działanie redukuje ryzyko kosztownych poprawek po ułożeniu płytek i przyśpiesza reakcję w sytuacjach niepewności.

Reprofilacja stopni płytami cementowymi

Płyty cementowe to sprawdzone rozwiązanie tam, gdzie chcemy uzyskać dokładne kąty i stabilną, nieodkształcalną powierzchnię pod płytki; w praktyce stosuje się płyty 6–12 mm o standardowych wymiarach 120 x 60 cm, które tnie się na formaty dostosowane do szerokości stopnia i podstopnicy. Montaż polega na precyzyjnym przyklejeniu płyty do oczyszczonego i zagruntowanego podłoża przy użyciu cienkowarstwowej zaprawy klejowej, uzupełnieniu ewentualnych ubytków i mechanicznym zamocowaniu wkrętami dedykowanymi do płyt cementowych, co zapobiega ich przesuwaniu podczas obciążeń. Po ułożeniu płyt trzeba wykonać wygładzenie szpachlą z siatką zbrojącą na styku płyt i uszczelnić naroża — to daje efekt gładkiej, równej bazy gotowej do przyjęcia kleju do płytek lub cienkowarstwowego mikrocementu. Licz do materiałów: na jeden standardowy stopień potrzeba fragmentu płyty, kilka wkrętów i ~0,5–1 kg zaprawy klejowej, a praca jednego doświadczonego wykonawcy to zwykle 1–2 godziny na stopień w zależności od poziomu trudności i wykończeń krawędzi.

Wykonanie krawędzi i połączeń z podstopnicą wymaga szczególnej uwagi; polecam stosowanie profili ochronnych w miejscach narażonych na uderzenia, a tam, gdzie planujemy płytkę na stopniu, zastosowanie profilu krawędziowego, który zabezpieczy naroże i ułatwi późniejsze układanie okładziny. Cięcie płyt cementowych wykonuje się za pomocą piły tarczowej z odpowiednią tarczą do materiałów mineralnych, a przy montażu ważne jest zachowanie minimalnych odstępów dylatacyjnych i zastosowanie elastycznego wypełnienia na styku z konstrukcją. Po pełnym zaszpachlowaniu i wyschnięciu powierzchni, warto ponownie skontrolować równoległość i poziom poszczególnych stopni przed przystąpieniem do gruntowania końcowego. Dobre zaplanowanie etapu reprofiliacji maksymalizuje przewidywalność robót i minimalizuje ryzyko poprawek przy układaniu płytek.

Reprofilacja płytami cementowymi jest też atrakcyjna cenowo przy większych biegach, bo jedno opakowanie zaprawy i kilka płyt wystarczy na kilka stopni, a efekt końcowy to stabilna, równa powierzchnia bez potrzeby wykonywania grubej warstwy wyrównawczej. W praktyce oznacza to, że koszty materiałów bywają wyższe na etapie zakupu płyt, ale oszczędzamy na zużyciu wylewki i skracamy czas pracy przy finalnym wykończeniu. Jeśli zależy nam na cienkiej, odpornej i estetycznej podbudowie pod płytki, rozwiązanie z płytami cementowymi jest często opłacalne w skali całego obiektu. Pamiętaj o zabezpieczeniu połączeń i o tym, że płyty wymagają właściwego podparcia na całej powierzchni — puste przestrzenie pod nimi są źródłem problemów przy ciążącym użytkowaniu schodów.

Wylewka samopoziomująca na stopnie

Wylewki samopoziomujące są szybkie i efektywne, ale wymagają staranności przy przygotowaniu i aplikacji; większość produktów ma minimalną grubość aplikacji około 3 mm i potrafi wydajnie pokryć standardowe stopnie, dając równą, gładką powierzchnię. Mieszanie odbywa się zwykle z użyciem mieszadła mechanicznego, zgodnie z proporcjami podanymi przez producenta — 25 kg suchych granulatów najczęściej łączy się z 5–6 litrami wody, uzyskując płynną masę o potoku odpowiednim do wylewania; czas użytkowania mieszanki (pot life) to zwykle 10–30 minut, więc prace trzeba planować pociągając niewielkie odcinki. Na schodach najczęściej wykonuje się tymczasowe tamy brzegowe z taśmy lub piany, wylewamy porcjami i wygładzamy, a następnie przecieramy wałkiem kolczastym w celu usunięcia pęcherzy powietrza; ważne, by nie dopuścić do tworzenia się basenów na krawędziach. Po związaniu, które może trwać od kilkunastu godzin do dwóch dób zależnie od produktu i warunków, powierzchnia jest gotowa pod płytki lub cienkowarstwowe systemy wykończeniowe.

Na schodach stosowanie wylewki wymaga też uwagi w przypadku krawędzi i nosków — jeśli chcemy zachować wyraźną krawędź stopnia, trzeba zastosować formy lub profile montowane przed wylaniem, aby nie zaokrąglić noska. W małych powierzchniach, takich jak pojedyncze stopnie, operator musi pracować precyzyjnie, bo masa szybko stygnie; często wykonuje się kolejno po dwie-trzy sztuki, a następnie zostawia do związania. Z punktu widzenia kosztów, przy standardowym stopniu 0,3 m² jedna paczka 25 kg zwykle wystarcza na kilka lub kilkanaście stopni przy grubości 3 mm, więc wydatki są relatywnie niskie, a potencjalne straty materiału minimalne. Przy planowaniu uwzględnij też narzędzia: mieszadło, wiadra miarowe, wałek kolczasty i ewentualnie pompę przy dużych metrażach — koszt ich wynajmu może być opłacalny przy większych zleceniach.

Wylewkę warto łączyć z dobrym gruntowaniem i ewentualnym użyciem mostku rozdzielającego przy podłożach o zróżnicowanej chłonności; także temperatura i wilgotność powietrza mają wpływ na czas wiązania, dlatego prace planuj w warunkach sprzyjających. Dla części schodów, gdzie potrzebujemy zminimalizować grubość warstwy wyrównawczej, samopoziom wystarczy i przyspieszy pracę, ale przy głębszych nierównościach zastosowanie płyt cementowych będzie bardziej rentowne. Jeśli schody mają być ostatecznie pokryte płytką, pamiętaj o konieczności pozostawienia odpowiedniej chropowatości lub zastosowaniu zaprawy wiążącej, która zapewni dobrą przyczepność kleju do płytek. Z punktu widzenia czasu realizacji i kosztów dla średnich biegów samopoziom często wypada najlepiej pod względem szybkości robót.

Szlifowanie i odkurzanie po pracach przygotowawczych

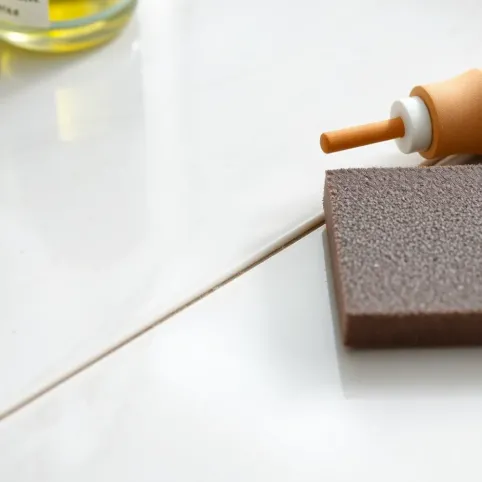

Po związaniu zapraw i wylewek etap obróbki mechanicznej jest kluczowy dla jakości podłoża — szlifujemy powierzchnie, by usunąć zgrubienia, nierówności i przygotować powierzchnię do natrysku końcowej warstwy lub klejenia płytek. Używamy szlifierek z tarczami diamentowymi o agresywności dostosowanej do stopnia — zaczynamy ziarnem 40–60, a kończymy 80–120, w zależności od pożądanego wykończenia; ważne, by korzystać z urządzeń z odsysaniem pyłu i filtrami HEPA, bo pył cementowy jest szkodliwy i zanieczyści resztę budynku. Odkurzanie po szlifowaniu powinno być wielostopniowe: przemysłowy odkurzacz HEPA, a na końcu wilgotna ściereczka lub tack-cloth, aby zebrać drobny pył, który może osłabić przyczepność kolejnych warstw. Szlifowanie pozwala też wyrównać granice między płytami cementowymi a warstwami naprawczymi, co ułatwia późniejsze nakładanie kleju do płytek i zmniejsza zużycie materiałów.

W miejscach trudno dostępnych korzystaj z ręcznych papierów ściernych i małych szlifierek oscylacyjnych, a każde miejsce należy sprawdzić po odkurzeniu, bo pył potrafi osadzać się w mikroszczelinach. Jeżeli planujesz nakładanie mikrocementu, bardzo ważne jest, aby powierzchnia była absolutnie pozbawiona luźnych cząstek i tłustych plam, bo cienka warstwa mikrocementu nie toleruje zabrudzeń i natychmiast ujawnia defekty. Po szlifowaniu wykonaj próbny test przyczepności (przeciągnięcie taśmą) na kilku punktach — jeżeli taśma nie usuwa pyłu ani fragmentów, powierzchnia jest gotowa do kolejnego etapu. Pamiętaj, że odpowiednie oczyszczenie minimalizuje ryzyko późniejszych odspojów i przedłuża żywotność całego układu warstwowego.

Koszty i logistyka: wynajem profesjonalnej szlifierki z odsysaniem to orientacyjnie 100–200 PLN za dzień, odkurzacz HEPA 80–150 PLN za dzień; do tego dochodzi ścierniwo i wymiana tarcz, więc warto zaplanować te pozycje w budżecie. Przy mniejszych pracach zakup ręcznych materiałów ściernych i wynajem małego odkurzacza daje lepszą ekonomię, ale przy biegu kilkunastu stopni profesjonalna maszyna skraca czas pracy i ogranicza pylenie. Dobre przygotowanie narzędzi i zabezpieczenie miejsca pracy to inwestycja, która często zwraca się w krótszym czasie realizacji i mniejszych poprawkach po ułożeniu płytek.

Zabezpieczenie i lakierowanie powłoki

Po nałożeniu wykończenia, a gdy prace klejowe i szpachlowe są zakończone, przychodzi czas na zabezpieczenie powierzchni — wybór między lakierem poliuretanowym 2K a systemem lakierowym o większej odporności zależy od intensywności użytkowania schodów i pożądanego efektu wizualnego. Lakier 2K (dwuskładnikowy) daje doskonałą odporność na ścieranie i chemiczne działanie, a jego wydajność to zwykle 8–12 m² na litr w zależności od struktury powierzchni i sposobu aplikacji; dla biegu 12 stopni o łącznej powierzchni 3,6 m² wystarczy około 0,4–0,5 l na jedną warstwę, ale w praktyce kupuje się komplet 1 l, aby mieć zapas na drugą warstwę i korekty. Mieszanki dwuskładnikowe mają określony stosunek mieszania (np. 4:1) i czas pracy po zmieszaniu, dlatego przygotowanie partii do natrysku lub wałkowania powinno być przemyślane, a warstwy nakładane zgodnie z zalecanym odstępem czasowym między powłokami. W zależności od produktu stosuje się 1–3 warstwy lakieru, z lekkim szlifowaniem między nimi, aby poprawić przyczepność następnej powłoki.

Alternatywą jest zastosowanie systemu zabezpieczającego z dodatkiem utwardzającego, który zwiększa odporność na ścieranie i wydłuża żywotność powłoki; analogicznie do tego, dodatki do lakierów dwuskładnikowych mogą poprawić odporność na chemikalia i UV, ale muszą być stosowane zgodnie z instrukcją producenta. Aplikacja wałkiem daje równomierną powłokę na schodach, natomiast natrysk pozwala uzyskać cienką, jednolitą powłokę bez śladów wałka; wybór metody zależy od doświadczenia wykonawcy i dostępnego sprzętu. Po lakierowaniu ważne jest okresowe wietrzenie i zachowanie ostrożności w pierwszych 24–72 godzinach, a pełna odporność powłoki może być osiągnięta po kilku dniach, co należy uwzględnić w harmonogramie użytkowania schodów. Zabezpieczenie to nie tylko estetyka, ale przede wszystkim ochrona przed ścieraniem i łatwiejsze utrzymanie czystości przez długie lata.

Jeżeli kończysz wykończenie mikrocementem, technika „mokre na mokre” przy nanoszeniu cienkich warstw (do około 1 mm) ułatwia uzyskanie jednolitej powierzchni bez widocznych łączeń; po wyschnięciu wykonuje się delikatne szlifowanie i aplikuje warstwę topową lub lakier ochronny. Wybierając lakier pamiętaj o kolorystyce — niektóre systemy podbijają odcień mikrocementu, inne pozostawiają go neutralnym; test na próbce eliminuje niespodzianki. Przy intensywnym użytkowaniu warto zdecydować się na lakier o podwyższonej odporności na ścieranie lub nałożenie dodatkowej, cienkiej warstwy utwardzającej dla zwiększenia trwałości. Na koniec — zaplanuj pielęgnację: delikatne środki czyszczące i unikanie agresywnego tarcia znacznie wydłużą czas, w którym schody będą wyglądać jak nowe.

Jak wyrównać schody pod płytki

-

Pytanie 1: Jak ocenić podłoże i nośność przed wyrównaniem schodów pod płytki?

Odpowiedź: Sprawdź nośność podłoża i jego stan. Wylewka musi być sucha i bez luźnych elementów; na betonowych schodach warto odczekać 28 dni. Jeżeli podłoże jest uszkodzone, rozważ alternatywy (np. reprofilację) lub naprawy przed przystąpieniem do dalszych prac.

-

Pytanie 2: Jak zabezpieczyć okolice schodów i ochronić podłogi/ściany podczas prac?

Odpowiedź: Zabezpiecz okolice taśmami malarskimi, folią i filcem, aby chronić podłogi i ściany przed zarysowaniami i zanieczyszczeniami podczas szlifowania, gruntowania i wylewania mikrocementu.

-

Pytanie 3: Kiedy i jak stosować gruntowanie i jak dobrać gruntownik?

Odpowiedź: Wykonaj gruntowanie pierwsze po przygotowaniu podłoża. Wybierz odpowiedni gruntownik (np. FESTGRUNT) w celu wyrównania chłonności i poprawy przyczepności; gruntowanie drugie wykonaj po wyrównaniu, przed nałożeniem kolejnych warstw.

-

Pytanie 4: Jak przebiega reprofilacja i aplikacja wylewki oraz lakierowanie?

Odpowiedź: Użyj płyty cementowej do reprofilacji stopni, a następnie nałóż wylewkę samopoziomującą (mokre na mokre) po przyklejeniu płyt; po związaniu wykonaj ponowne szlifowanie i odkurzenie, a na koniec zabezpiecz powłoką lakieru PU 2K z dodatkami (np. 3K Plus) dla większej trwałości. Dokładnie wymieszaj grubość warstw i użyj odpowiedniego wałka.