Płytki tokarskie rodzaje – Kompleksowy Przewodnik 2025

Zastanawialiście się kiedyś, jak to możliwe, że pojedynczy element metalowy jest w stanie wytrzymać ekstremalne siły i temperatury podczas obróbki materiałów? To żadna magia, a precyzyjna inżynieria! Świat obróbki skrawaniem jest niezwykle fascynujący, a jednym z jego kluczowych elementów są płytki tokarskie. Krótko mówiąc, płytki tokarskie to wymienne narzędzia tnące, które montuje się w specjalnych oprawkach noży tokarskich, a ich różnorodność pozwala na optymalizację procesu obróbki pod kątem materiału, dokładności i prędkości.

- System oznaczania płytek tokarskich ISO – klucz do wyboru

- Znaczenie symboli w oznaczeniach płytek tokarskich

- Kształty płytek tokarskich a ich wytrzymałość i funkcjonalność

- Geometria krawędzi skrawającej i kąty natarcia w płytkach tokarskich

- Q&A - Płytki tokarskie rodzaje

Kiedy spojrzymy na całe spektrum zastosowań płytek tokarskich, od małych, precyzyjnych elementów po gigantyczne konstrukcje, szybko zdajemy sobie sprawę, że to nie jest jedna uniwersalna opcja, ale prawdziwa orkiestra wyspecjalizowanych narzędzi. Czyż nie intrygujące, jak detale decydują o globalnej efektywności?

| Kształt Płytki (Oznaczenie ISO) | Główne Zastosowanie | Przykładowy Materiał Obabiany | Typowe Zalety |

|---|---|---|---|

| Kwadrat (S) | Toczenie zewnętrzne, planowanie, zgrubne toczenie | Stale węglowe, stale nierdzewne | Wysoka wytrzymałość, wiele krawędzi skrawających |

| Trójkąt (T) | Toczenie zewnętrzne i wewnętrzne, obróbka profilowa | Żeliwo, aluminium | Dobra stabilność, precyzyjne wykończenie |

| Romb (D, C, V) | Precyzyjna obróbka, toczenie konturowe, kopiowanie | Stopy metali nieżelaznych, tworzywa sztuczne | Ostra krawędź skrawająca, wysoka dokładność |

| Okrąg (R) | Toczenie zgrubne, usuwanie dużej ilości materiału, toczenie bezstopniowe | Hartowane stale, stopy niklu | Maksymalna wytrzymałość krawędzi, długie narzędziowe życie |

| Ośmiokąt (O) | Toczenie czołowe, toczenie zgrubne | Stale narzędziowe, stopy tytanu | Wiele krawędzi skrawających, efektywność |

Powyższe dane to jedynie rzut oka na szerokie spektrum możliwości. Pamiętajmy, że każda decyzja w doborze płytki ma swoje implikacje dla ostatecznego rezultatu obróbki, od żywotności narzędzia po jakość powierzchni. Kiedy raz zagłębisz się w świat tych drobnych, ale potężnych komponentów, okaże się, że to prawdziwa gra strategiczna, gdzie każdy symbol, każda literka ma swoje znaczenie.

System oznaczania płytek tokarskich ISO – klucz do wyboru

Technicznie rzecz biorąc, jeśli poszerzysz swoją wiedzę na temat systemu oznaczania ISO, już nigdy nie będziesz musiał sprawdzać numerów części. Zaskakujące, prawda? Ten artykuł skupia się na zaznajomieniu czytelnika z systemem kodowania ISO dla narzędzi i płytek tokarskich, podkreślając jego użyteczność w praktyce. Opracowany przez ISO system kodowania liczb i liter opisuje kształt, wymiary i ważne parametry trzonków oraz płytek tokarskich. Znajomość tych symboli to prawdziwy skarb, dzięki któremu unikniesz pomyłek i znacznie przyspieszysz proces doboru odpowiedniego narzędzia.

Zobacz także: Płytki bez kleju na listwach – nowoczesny system montażu

Kody te, choć na pierwszy rzut oka mogą wydawać się skomplikowane, stanowią logiczny ciąg informacji. Każda pozycja w oznaczeniu – od litery do cyfry – kryje w sobie konkretne dane, które są kluczowe dla właściwego zastosowania płytki. To trochę jak język maszyn, który raz poznany, otwiera przed nami zupełnie nowe możliwości precyzyjnej obróbki.

Wyobraź sobie sytuację: na warsztacie leży uszkodzona płytka i pilnie potrzebujesz zamiennika. Bez znajomości systemu ISO musisz szukać po katalogach, dopytywać, a to wszystko kosztuje cenny czas. Dzięki tej wiedzy wystarczy rzut oka na oznaczenie, aby wiedzieć dokładnie, czego potrzebujesz. To jak magiczny klucz, który otwiera drzwi do efektywności.

System oznaczania ISO to globalny standard, który ujednolica nomenklaturę narzędzi skrawających, co jest niezmiernie ważne w przemyśle o zasięgu międzynarodowym. Dziś przecież komponenty produkujemy w różnych miejscach na świecie, a jednolity język jest niezbędny do sprawnej komunikacji i współpracy. Jak powiedział pewien mistrz tokarski: „Kiedy umiesz czytać kody, obróbka to już nie zagadka, a partytura do odegrania”.

Zobacz także: Płytki 120x60: pionowo czy poziomo? Jak układać?

Znaczenie symboli w oznaczeniach płytek tokarskich

Część oznaczenia na oprawce jest zawsze zgodna z pierwszą literą oznaczenia płytki skrawającej, która jest do niej dopasowana. Coś mi się wydaje, że tu kryje się jakaś zaszyfrowana wiadomość! Wyjaśnijmy sobie znaczenie poszczególnych symboli (liter) w oznaczeniach płytek tokarskich, ze szczególnym uwzględnieniem kształtu i kąta natarcia. Pewne wskazówki co do tego, jaka litera jest przypasowana dla danego kształtu, ale są to oznaczenia umowne, oparte na bardziej popularnych kształtach i ich nazwach w języku angielskim.

Na przykład, „S” oznacza square (kwadratowa), „T” – triangle (trójkątna), a „R” – round (okrągła). Te proste skojarzenia pomagają szybko zidentyfikować podstawowy kształt płytki. Ale to dopiero początek drogi w głąb tego fascynującego alfabetu! Każda litera w tym systemie to precyzyjna informacja, klucz do sukcesu w procesie skrawania.

Kod oprawki, który określa kąt natarcia płytki tokarskiej, jest również zgodny z drugą literą oznaczenia płytki, która jest do niej dopasowana. W tej literze oznaczenia zaklęty jest również rodzaj otworu mocującego i typ łamacza wiórów. Można by rzec, że to jak dowód osobisty płytki – zawiera wszystkie niezbędne dane, które pozwalają na jej prawidłowe zastosowanie i maksymalizację wydajności. Wiedza ta minimalizuje ryzyko błędu.

Co ciekawe, oprócz standardowych oznaczeń kształtu i kąta natarcia, występują też dodatkowe symbole, które określają specyficzne cechy płytki, takie jak jej klasa tolerancji czy też możliwość zastosowania na konkretnych materiałach. To właśnie ta granularność informacji sprawia, że system ISO jest tak potężny i efektywny w rękach doświadczonego tokarza.

Pamiętaj, że każdy symbol ma swoje precyzyjne znaczenie i pominięcie choćby jednej literki w oznaczeniu może prowadzić do nieprawidłowego doboru narzędzia, a co za tym idzie – do niskiej jakości obróbki, a nawet uszkodzenia maszyny. Wiedza to potęga, a w tym przypadku – to moc skrawania.

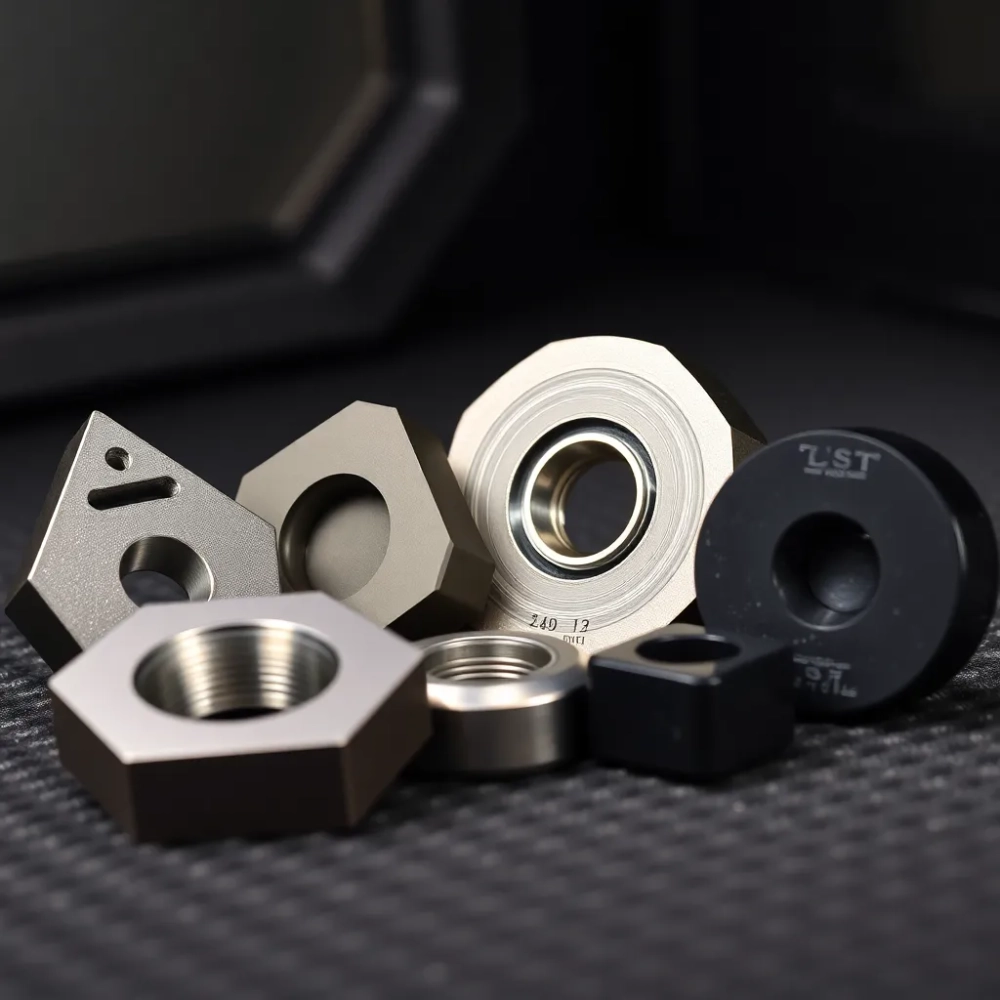

Kształty płytek tokarskich a ich wytrzymałość i funkcjonalność

Płytka może być okrągła, aby zmaksymalizować wytrzymałość krawędzi, w kształcie rombu, aby ostry punkt przecinał drobne elementy, kwadratowy lub nawet ośmiokątny, aby zwiększyć liczbę oddzielnych krawędzi, które można wykorzystać, gdy jedna krawędź po drugiej będzie się zużywać. Czy to nie jest przykład mistrzowskiego designu? Omówmy szczegółowo związek między kształtem płytki tokarskiej a jej wytrzymałością i funkcjonalnością.

Wybór kształtu płytki tokarskiej to nie przypadek, lecz świadoma decyzja, która bezpośrednio wpływa na wydajność, trwałość narzędzia i jakość obrobionej powierzchni. Każdy kształt ma swoje unikalne właściwości, które predestynują go do konkretnych zadań. Na przykład, okrągłe płytki są niezrównane, gdy zależy nam na maksymalnej wytrzymałości krawędzi skrawającej i stabilności podczas toczenia zgrubnego. Ich zaokrąglony profil rozkłada naprężenia równomiernie, co zapobiega pęknięciom i odpryskom, co oznacza mniej przestojów, więcej zysków.

Z kolei płytki kwadratowe (S) oferują osiem użytecznych krawędzi skrawających, co czyni je niezwykle ekonomicznym wyborem do obróbki zgrubnej i średniodokładnej, szczególnie przy planowaniu. Są jak pracowite mrówki w świecie obróbki – wytrzymałe i wszechstronne, idealne do ogólnych zastosowań. Mamy tu do czynienia z prostą kalkulacją: więcej krawędzi to dłuższa żywotność płytki, a więc niższe koszty eksploatacji.

Płytki rombowe (np. D, C, V) z ich ostrymi punktami są idealne do precyzyjnej obróbki, toczenia konturowego i kopiowania. Są jak chirurdzy, gdzie precyzja i wykończenie powierzchni są na pierwszym miejscu. Ich specyficzny kształt pozwala na obróbkę skomplikowanych geometrii i uzyskanie bardzo dokładnych wymiarów. Jeśli stawiasz na jakość, to one są Twoim pierwszym wyborem.

Natomiast płytki trójkątne (T), posiadające trzy krawędzie skrawające, są uniwersalnym rozwiązaniem do szerokiego zakresu zastosowań, od toczenia zewnętrznego po obróbkę wewnętrzną. Są dobrym kompromisem między wytrzymałością a precyzją, co sprawia, że są często spotykane w warsztatach produkcyjnych. Trochę jak szwajcarski scyzoryk – użyteczny w wielu sytuacjach.

Warto również wspomnieć o płytkach ośmiokątnych (O), które są świetnym wyborem do toczenia czołowego i obróbki zgrubnej, oferując więcej krawędzi skrawających niż kwadratowe płytki. Więcej krawędzi, dłuższa żywotność, to oczywista zasada. Optymalny dobór kształtu płytki do specyfiki zadania to klucz do osiągnięcia wysokiej efektywności i minimalizacji kosztów.

Przy wyborze kształtu płytki należy wziąć pod uwagę takie czynniki jak rodzaj obrabianego materiału, wymagana precyzja, głębokość skrawania oraz oczekiwana jakość powierzchni. Czy maszyna ma być gladiatorem, czy baletnicą? Odpowiedź na to pytanie jest ukryta w kształcie płytki. Odpowiednio dobrany kształt to inwestycja, która szybko się zwraca poprzez zwiększoną produktywność i dłuższą żywotność narzędzi. Czasem drobne detale dają olbrzymie rezultaty.

Geometria krawędzi skrawającej i kąty natarcia w płytkach tokarskich

Są różne kąty natarcia, które można zobaczyć poniżej: i tutaj moglibyśmy umieścić obszerny wykres, ale postaram się to wytłumaczyć słownie i za pomocą wizualizacji w kodzie HTML. Ta sekcja ma wprowadzić do zagadnienia kątów natarcia w płytkach tokarskich i przedstawić ich kluczowe znaczenie. Geometria krawędzi skrawającej, w tym kąty natarcia i kąty przyłożenia, to absolutnie fundamentalne parametry, które decydują o efektywności procesu toczenia.

Kąt natarcia to kąt pomiędzy płaszczyzną natarcia narzędzia a płaszczyzną prostopadłą do kierunku ruchu skrawania. Jego właściwy dobór ma kolosalny wpływ na łatwość odchodzenia wiórów, siły skrawania, temperaturę w strefie skrawania oraz trwałość narzędzia. Powiedzmy to jasno: źle dobrany kąt to gwarancja problemów. A kto lubi problemy?

Zazwyczaj, w zależności od materiału obrabianego i rodzaju obróbki, wyróżniamy kilka typów kątów natarcia:

- Kąt natarcia dodatni: Stosowany głównie do obróbki materiałów miękkich, takich jak aluminium, stopy miedzi czy tworzywa sztuczne. Ułatwia formowanie wiórów i zmniejsza siły skrawania. Pozwala na gładką obróbkę i niską generację ciepła. To opcja, kiedy szukamy delikatności.

- Kąt natarcia ujemny: Idealny do obróbki materiałów twardych i hartowanych, takich jak stale wysokostopowe, żeliwo czy tytan. Zapewnia większą wytrzymałość krawędzi skrawającej, ale wymaga większych sił skrawania i generuje więcej ciepła. To opcja dla twardzieli.

- Kąt natarcia zerowy: Kompromisowe rozwiązanie, stosowane w niektórych specjalistycznych zastosowaniach. Nie jest to tak popularne rozwiązanie, ale czasem bywa optymalne dla bardzo specyficznych wymagań.

Oprócz samego kąta natarcia, równie ważna jest geometria łamacza wiórów, która wpływa na kształt, długość i kierunek wiórów. Dobrze dobrany łamacz wiórów zapobiega powstawaniu długich, splątanych wiórów, które mogą utrudniać proces obróbki i stwarzać zagrożenie dla operatora. To jeden z tych "drobnych" elementów, które robią wielką różnicę w bezpieczeństwie i efektywności. Nikt przecież nie chce wiórów na twarzy.

Nie możemy również zapominać o fazie ochronnej lub promieniu naroża, które dodatkowo wzmacniają krawędź skrawającą, redukując ryzyko jej pęknięcia podczas wejścia w materiał. To nic innego jak amortyzator dla płytki, absorbujący początkowe uderzenie.

Każdy producent płytek oferuje szeroką gamę geometrii krawędzi skrawających, dostosowanych do różnych zastosowań i materiałów. Należy dokładnie analizować zalecenia producenta, aby dobrać optymalną geometrię i kąty natarcia, co w konsekwencji przełoży się na optymalne rezultaty obróbki, dłuższą żywotność narzędzia i oczywiście niższe koszty produkcji. Inwestycja w wiedzę o kątach to czysty zysk.

W praktyce tokarskiej często testuje się różne geometrie, aby znaleźć najlepsze rozwiązanie dla konkretnego zadania. To trochę jak eksperymentowanie w kuchni – niby wiesz co masz, ale najlepsze danie wychodzi z innowacyjnego podejścia i próbowania. Pamiętajcie, obróbka skrawaniem to nie tylko teoria, to także sztuka i doświadczenie. Dlatego tak istotne jest rozumienie tych kluczowych parametrów.

Teraz, aby uzmysłowić skalę wyboru i zależności, zobaczmy hipotetyczne dane na temat wpływu kąta natarcia na żywotność płytki i jakość powierzchni, a potem zaprezentujmy je na wykresie. Ten wykres pokazuje, że choć kąt ujemny może wydłużyć żywotność płytki, to często odbywa się to kosztem jakości powierzchni, wyrażonej w mikrometrach Ra, czyli chropowatości. Kąt dodatni, choć skracający żywotność, zapewnia znacznie gładszą powierzchnię. Wybór to zawsze kompromis. Zrozumienie tych niuansów to klucz do mistrzostwa w toczeniu.